Контроль образования нагара и отложений с помощью анализа масла

В гидравлических системах существует несколько ситуаций, которые приводят к быстрому и полному отказу оборудования, среди них — покрытый лаком и заклинивший регулирующий клапан. Это может вызвать принудительное отключение, остановку турбины или другие производственные потери. Кроме того, шлам во многих системах циркуляционной смазки может забивать регуляторы расхода, фильтры и важные маслопроводы. В этой статье рассматриваются условия, приводящие к образованию шлама, а также роль анализа масла в выявлении потенциального риска задолго до возникновения отказа.

Мы будем рассматривать преимущественно промышленное и смазочное оборудование. Шлам, лак и отложения, образующиеся в двигателях внутреннего сгорания, будут рассмотрены в следующем выпуске журнала «Практика анализа масла». Однако стоит упомянуть, что многие из распространенных причин образования отложений в промышленном оборудовании также возникают в двигателях. Тем не менее обратное утверждение неверно, поскольку моторные масла постоянно подвергаются воздействию продуктов сгорания (топлива, сажи, воды), которые просачиваются между поршневыми кольцами и стенками цилиндра, попадая в картер.

Что вызывает образование лака и шлама?

Для начала необходимо понять, в чем разница между лаком и шламом. Как будет объяснено ниже, шлам и лак могут формироваться единовременно или в несколько этапов. Поэтому, чтобы несколько упростить изложение, под лаком мы будем понимать твердый, прочный оксидный или углеродистый материал, который покрывает внутренние поверхности машин. Высокая температура поверхности, а также длительное время формирования часто приводят к затвердеванию лака до хрупкой консистенции.

Шлам (который иногда предшествует образованию лака), напротив, представляет собой мягкое и липкое вещество, фрагменты которого могут перемещаться по системе, осаждаясь в конечном счете на дне поддона, в желобах, грязеуловителях, фильтрах и узких каналах, по которым течет жидкость. Лак и шлам также часто называют отложениями, нагаром, смолой, коксом и т. д.

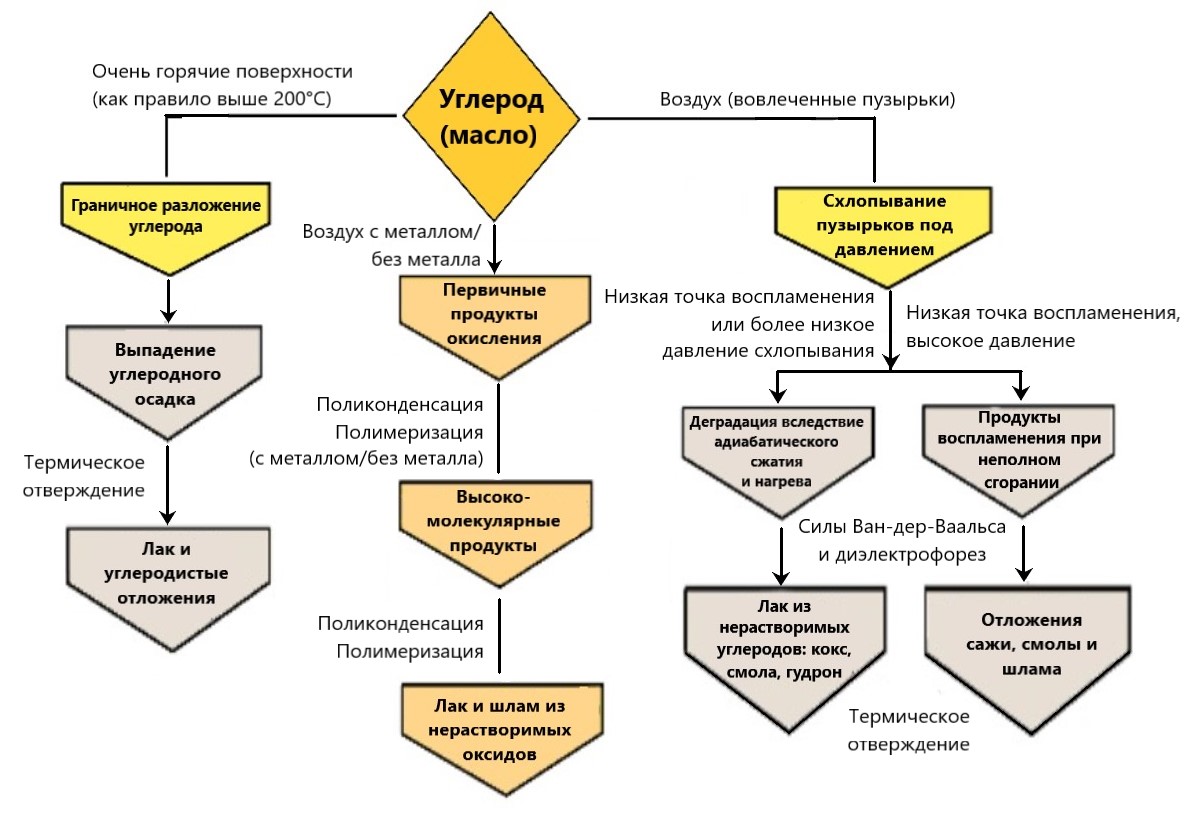

Для успешного выявления и контроля образования шлама и лака необходимо понимать, каким образом эти вещества выделяются из масла. На рис. 1 показаны четыре распространенных механизма формирования. Однако существует множество других причин, которые не будут рассматриваться в этой статье.

К ним относятся гидролиз, смешивание несовместимых жидкостей/присадок, осаждение присадок, микробное загрязнение, радиация, химическое взаимодействие с герметиками, шлангами, эластомерами, поверхностными покрытиями и т. д. Свяжитесь с автором, чтобы получить информацию об этих процессах образования шлама.

Рис. 1

Рис. 1Лак, вызванный вовлечением пузырьков воздуха

Случай A. Термическое разложение, вызванное давлением (PTG)

Когда пузырьки воздуха попадают в циркуляционные масляные системы, создаются условия для возникновения серьезного дефекта масла — состояния, известного как термическое разложение, вызванное давлением (PTG). Вовлеченные пузырьки воздуха могут попадать в масло разными способами в зависимости от конструкции системы. Часто аэрация происходит из-за чрезмерного взбалтывания или недостаточного размера резервуаров. Это может привести к попаданию воздуха в масло, а также к невозможности эффективного удаления воздуха (дегазации).

Кроме того, старые и загрязненные водой жидкости со временем теряют поверхностное натяжение, что приводит к уменьшению размера пузырьков воздуха при перемешивании. Чем меньше воздушный пузырь, тем медленнее он поднимается на поверхность. Зачастую пузырьки не успевают выйти и втягиваются в линию всасывания. Кроме того, утечки в линии всасывания и эффект Вентури (области сужения потока) могут привести к попаданию воздуха в циркулирующие жидкости.

Рис. 2

Рис. 2Независимо от того, каким образом улавливаются пузырьки, причина образования шлама и нагара, остается неизменной. С этого момента сбой может развиваться по одному из двух сценариев. В обоих случаях происходит адиабатическое сжатие либо в зоне нагрузки системы смазки, либо в зоне высокого давления гидравлической системы. Адиабатическое сжатие происходит, когда пузырьки воздуха перемещаются из зоны низкого давления в зону высокого давления. Воздушный пузырь быстро сжимается (схлопывается), что приводит к интенсивному улавливанию тепла и резкому повышению температуры.

На рис. 2 показано, что при повышении давления масла от атмосферного до 3000 фунтов на квадратный дюйм (205 бар) температура пузырьков воздуха внезапно повышается, скажем, с 38 до примерно 1150 °C. Это может происходить, когда масло (с пузырьками) проходит через гидравлический насос или попадает в зону сжатия в подшипнике качения.

Учитывая, что температура термического разложения парафиновых масел составляет около 350 °C, схлопывание пузырьков воздуха под давлением 3000 фунтов на квадратный дюйм приводит к нагреву на границе раздела воздуха и масла, достаточному для быстрого термического разложения. Предполагаемый результат — образование субмикронных частиц углеродистой смолы на месте пузырьков. Разложение — это термоокислительная деградация масла.

Эти смолянистые частицы накапливаются в масле и, будучи нерастворимыми, имеют тенденцию осаждаться в наиболее стабильных местах системы. Двигаясь в масле, они случайным образом контактируют с холодными поверхностями машины. Более холодное масло у поверхностей притягивает частицы, в результате чего они выпадают в осадок и налипают на поверхность.

Согласно одной из теорий, частицы удаляются из масла за счет сил Ван дер Ваальса (слабая притягивающая энергия химического поглощения), а в другой версии рассматриваются электромеханические силы, такие как диэлектрофорез. Какова бы ни была природа притяжения, полярные микроскопические частицы углеродного вещества в конечном счете прилипают и оседают на открытых металлических поверхностях. Сначала углеродные отложения могут быть смолистыми и липкими, но со временем они могут затвердевать под действием высоких температур и образовывать твердый налет, похожий на эмаль.

Рис. 3

Рис. 3Компания Mobil Oil провела в собственных лабораториях исследование влияния аэрации резервуара на отказы гидравлических сервоклапанов, и его результаты оказались довольно убедительными. Как говорится в отчете об исследовании, «следует признать, что аэрация является основным фактором, способствующим ускоренному разложению масла и возникновению проблем с сервоклапанами».

Далее в отчете сообщалось, что в результате исследования «были установлены различные стадии процесса деградации, ведущие к покрытию лаком и началу формирования отложений, отслеживая которые можно прогнозировать и предотвращать проблемы с сервоклапанами».

На рис. 3 показано влияние аэрации на количество отложений (будет рассмотрено позже) в двух гидравлических системах, работающих в идентичных условиях, за одним исключением: в Системе B масло (и пузырьки) находились в резервуаре почти вдвое дольше, чем в Системе А.

Известно, что время пребывания в резервуаре оказывает заметное влияние на количество увлеченного воздуха, достигающего линии всасывания и зон повышенного давления системы. По прошествии 3000 часов коричневые отложения (трубопроводы и резервуар) были обнаружены в Системе A, однако таких отложений не было обнаружено в Системе B.

Случай B. Дизельный эффект, вызванный давлением (PID)

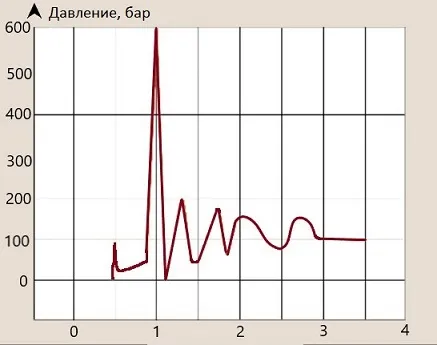

Рис. 4

Рис. 4Особая и очень серьезная ситуация возникает, если жидкость содержит пузырьки воздуха и попадает в области высокого давления. Это состояние называется дизельным эффектом, вызванным давлением (PID), и может возникать как в гидравлических системах, так и в системах смазки. В отличие от случая А, где при сжатии каждого пузырька воздуха происходит локальный термический отказ, температура, достигаемая при PID, приводит к микроскопическому воспламенению (так называемому частичному сгоранию) насыщенных кислородом паров масла.

Проблема особенно остро стоит в случае, когда жидкость имеет низкую вязкость и содержащиеся в ней испарения подвергаются высокому давлению. Такие жидкости имеют низкую температуру воспламенения, что способствует испарению легких фракций и их смешиванию с воздухом на границах пузырьков.

При воспламенении давление в зоне микровзрыва может превышать рабочее давление в 5–6 раз. Сочетание скачков давления и высокой температуры часто вызывает сильное обгорание уплотнений и повреждение металлических поверхностей. Пример внезапного повышения давления показан на рис. 4 с осциллограммой изменения давления в гидравлическом цилиндре, подверженном дизельному эффекту.

Помимо повреждения поверхности, еще одним последствием дизельного эффекта является обуглероживание масла из-за высоких температур и остатков неполного сгорания. Как и в случае с PTD, нерастворимый углерод, который образуется в масле, со временем откладывается на поверхностях, формируя шлам и лак.

Образование лака, вызванное окислением

При окислении масла образуются многочисленные продукты разложения, в том числе кислоты. Тепло и присутствие металлов, например частиц железа или меди, ускоряют процесс окисления. Кроме того, сильно аэрированные масла гораздо больше подвержены окислению. Продукты первичного окисления, известные как альдегиды и кетоны, формируются (увеличиваются в объеме) в несколько этапов (цепная реакция свободных радикалов) с образованием полимеров и других высокомолекулярных веществ.

В конце концов вязкость масла начинает увеличиваться, и плотные суспензии оксидов больше не могут удерживаться в стабильном растворенном в масле состоянии. Именно в этом случае говорят, что масло «коксуется», и этот процесс приводит к образованию отложений и лака.

Как и в предыдущих случаях, сначала отложения могут быть мягкими, смолянистыми и с коричневатым оттенком, но со временем и при большом количестве температурных циклов материал затвердевает и плотно прилипает. Это может привести к заеданию и затрудненному движению компонентов, особенно в системах управления с регуляторами, используемыми на турбогенераторах.

Одно из исследований, проведенное учеными Ватанбе и Кобаяcи, показало, что 60 процентов отказов клапанов на гидроэлектростанциях были вызваны налипанием шлама на золотники (c образованием лака). Эти же исследователи проанализировали шлам с помощью инфракрасной спектроскопии и обнаружили три компонента:

- карбоксилат металла, карбоновая кислота и сульфат металла в турбинном масле без присадок;

- карбоксилаты металлов и карбоновые кислоты в турбинном масле, содержащем ингибитор коррозии кислотного типа;

- эфир и карбоновая кислота с молекулярной массой более 2000, которые были выделены из материала защитного антикоррозийного покрытия, используемого на предприятии.

В отличие от разложения PTG и PID, которое связано с интенсивным нагревом, оставляющим следы углеродистых нитро-нитратных соединений в масле (обнаруживаемых при нитровании с использованием FTIR), при окислительном разложении масла в основном образуются карбоксилаты металлов и карбоновые кислоты. В зависимости от природы процесса окисления и состава масла тенденция и степень образования осадка могут варьироваться.

На этот процесс также влияют тип базового масла и процесс очистки. Например, нафтеновые базовые масла, обычно с высоким содержанием ароматических соединений, имеют тенденцию более быстро образовывать гидропероксиды, которые являются предшественниками шлама. Анализ шлама и лака в нескольких образцах старого минерального масла показан на рис. 5.

| Группа | Процент углерода | Процент кислорода | Процент серы | Цвет | Консистенция | Преобладающие химические соединения |

| A | 85 | 1–4 | 2–4 | Светло-коричневый | Мягкая, липкая | Умеренно окисленные углеводород и соединения серы |

| B | 79 | 8 | 2–5 | Темно-коричневый | Мягкая, маслянистая | Высокоокисленные углеводород и сульфиды с группами кетонов |

| C | 75 | 9 | 5 | Темно-коричневый | Твердая, хрупкая | Окисленные сульфоксиды |

| D | 74 | 11 | 5 | Темно-коричневый | Твердая, хрупкая | Высокоокисленные сульфоксиды |

| E | 65 | 22 | 3 | Темно-коричневый | Очень твердая, хрупкая | Окисленные сульфоксиды |

Устойчивость масла к образованию отложений можно оценить с помощью таких тестов, как ASTM D4310 или ASTM D943, широко известных как тесты на стабильность турбинного масла (TOST). Они проводятся с применением бумажной хроматографии (будет описана позже).

Лак, вызванный коксованием граничной пленки

Некоторые машины при нормальной работе выделяют много тепла или требуют сильного нагрева для нормальной работы. Такие высокотемпературные зоны могут излучать тепло через металлические стенки, обеспечивая проводящий контакт со смазочным маслом. Вот некоторые ситуации, когда высокая температура является нормой:

- Нагреватели резервуаров с высокой тепловой плотностью.

- Паровые стыки и змеевики (турбины, бумагоделательные машины и т. д.).

- Газовые турбины, турбины внутреннего сгорания и двигатели внутреннего сгорания.

- Компрессоры.

В остальных случаях горячие области возникают в машинах из-за сильного трения, недостаточного смазывания (сгорание масла при капельной смазке подшипников) и чрезмерно высоких нагрузок/скоростей. Каким бы ни был источник тепла, масло при контакте с горячей поверхностью может вспыхнуть и закоксоваться. В результате накапливается шлам и углеродный осадок. Однако, если циркуляция достаточная, а температура масла низкая, это состояние можно смягчить или предотвратить.

Некоторые масла обладают высокой термической стабильностью и сопротивляются коксованию, а другие более склонны к образованию углеродных остатков на горячих поверхностях. Общие тесты, проводимые для оценки термической стабильности масла на горячих поверхностях, включают тест на образование отложений на стальных пластинах (USS 3462-T), тест на углеродные остатки (ASTM D 189 или 524) и тест Cincinnati Milacron (ASTM D 2070-91).

Факторы, способствующие отказу сервоклапана

В тех случаях, когда важна надежность, а условия эксплуатации являются неблагоприятными, необходимо выявлять первые признаки потенциального лакообразования. К подверженным такому риску машинам относятся гидравлические системы высокого давления с сервоприводом, работающие в непрерывном режиме в тяжелых условиях, например машины для литья под давлением, термопластавтоматы, промышленные роботы и экскаваторы. Риск заедания клапана усугубляется нижеследующими факторами.

Наличие лака на золотниках и отверстиях клапана. Это увеличивает плотность посадки (уменьшает кольцевой зазор), уменьшая размер частиц, которые могут вызвать заклинивание. Лак также обладает адгезионными свойствами, что способствует прикреплению частиц к шламу на поверхностях. Один из авторов назвал это «эффектом мухоловки».

Большой перепад давления. Зоны большого перепада давления в клапане способствуют движению жидкости. Жидкость под большим давлением проникает через некоторые из самых узких зазоров, попадая в зону низкого давления и принося с собой частицы и шлам. Такие загрязнения способны уменьшить зазор и затруднить движение золотника.

Длительное время покоя. Чем дольше клапан удерживает давление без срабатывания, тем больше он засоряется. Большинство отказов клапанов, связанных с заеданием, происходит сразу после длительного простоя.

Большое количество шламовых частиц. По мере старения масла в нем происходит стремительный рост содержания частиц размером 2–6 микрон. Такие частицы, размер которых соответствует величине зазора, повышают вероятность засорения и заклинивания.

Загрязнение водой. Вода имеет тенденцию избирательно обволакивать частицы. Две такие частицы при контакте слипаются (как мокрый песок), значительно увеличивая риск засорения и заклинивания.

Как контролировать образование лака в полевых условиях

Рис. 6

Рис. 6Первые признаки образования лака появляются вскоре после ввода новой машины в эксплуатацию (если масло и машина подвергаются соответствующей нагрузке). Свидетельством проблемы может быть снижение устойчивости или чувствительности управления гидравликой или что-то менее очевидное, например появление коричневого смолистого вещества на фильтрующем элементе.

Признание того, что в машине началось лакообразование, — это первый реальный шаг к его предотвращению. При плановом обслуживании и регулярном осмотре осуществляется контроль образования шлама и лака, в том числе:

- крупные скопления шлама и отложений на дне резервуара и картера;

- загрязнение смотровых стекол и указателей уровня (осадок от желтого до темно-коричневого цвета);

- фильтры и грязеуловители, покрытые липкой коричневой пленкой (см. рис. 6);

Рис. 7

Рис. 7- густая грязная масса (консистенции майонеза) в центробежных сепараторах;

- потемнение масла;

- коричнево-черные липкие или твердые отложения на золотниках клапанов (см. рис. 7) и внутренних деталях машины (в некоторых процедурах ASTM, предназначенных для проверки моторного масла, таких как D 5302, применяются специальные сравнительные образцы лака. Они включены в Руководство CRC № 14, которое можно получить в Координационном исследовательском совете по адресу 219 Perimeter Ctr. Parkway, Atlanta, GA 30346, США).

Существует также ряд полевых тестов, которые позволяют с высокой степенью точности выявлять тенденцию к образованию лака. К таким тестам относятся нижеследующие испытания.

Тест с помощью промокательной бумаги. Нанесите пару капель отработанного масла на обычную промокательную бумагу (ее можно найти в наборах лабораторных принадлежностей). Если ее нет под рукой, можно провести тест на обратной стороне обычной визитной карточки. Дайте каплям впитаться в бумагу в течение двух часов. Если в центре сформировавшейся зоны впитывания масла осталось темное или коричневатое пятно, это может говорить о присутствии нерастворимого углерода или оксидов.

Рис. 8

Рис. 8Темное пятно с четко выраженной кромкой (острый край) — повод для беспокойства. Обратите внимание, что другие проблемы, связанные с маслом или машиной, также могут приводить к появлению пятна на промокательной бумаге. Тем не менее, если пятно не появляется, риск образования лака минимален. На рис. 8 показано пятно на промокательной бумаге, которое осталось после нанесения сильно окисленного гидравлического масла с противоизносной присадкой.

Патч-тест. При пропускании небольшого количества разбавленного растворителем масла через мембрану толщиной один микрон на ее поверхности часто остается шлам и полимеры янтарного цвета. Портативный микроскоп с 30-кратным увеличением может помочь в исследовании присутствующего вещества. Наборы для полевых тестов выпускаются несколькими компаниями (например, корпорацией Pall).

Обратите внимание: если у мембраны слишком большие поры (> 3 микрон), большая часть шлама и нерастворимых веществ будет проходить через них. Избегайте использования таких растворителей, как толуол. Это может привести к растворению сформировавшихся оксидов и других искомых веществ. Обратите внимание на увеличенное изображение фрагментов полимеров в масле, оставшихся на мембране (см. рис. 9).

Рис. 9

Рис. 9Цвет осадка и масла. При отборе проб масла обычно рекомендуется использовать прозрачную бутылку (стеклянную или ПЭТ). Сравните цвет и чистоту использованного масла с образцом нового масла. Значительно потемневшие масла могут содержать взвешенные оксиды и соединения углерода, которые приводят к образованию шлама и лака. Если на дне бутылки с пробой, оставленной на несколько дней, образуется осадок, это очень тревожный сигнал.

Едкий прогорклый запах также является надежным индикатором повышенного окисления. Термическое разложение (из-за схлопывания пузырьков воздуха) также может вызывать характерный запах, возникающий из-за выделения газа вследствие крекинга масла. Данная проблема также может быть выявлена при анализе масла, когда обнаруживается более низкая температура воспламенения.

Лабораторные испытания для определения потенциала образования лака

Анализ масла играет важную роль в контроле чистоты и сухости масла. Однако, когда дело доходит до мониторинга вероятности образования шлама и лака, многие программы анализа масел не предусматривают проверку и выявление соответствующих параметров. Лак и шлам, вызванные взвешенными пузырьками воздуха, особенно трудно обнаружить с помощью традиционных методов анализа масла и методов отчетности.

Дело в том, что разрушение масла имеет локальный характер, то есть происходит не в большой непрерывной массе масла, а в случайных местах — там, где взорвались пузырьки. Таким образом, высокий потенциал лакообразования зачастую не сопровождается изменением общего кислотного числа, вязкости или FTIR-окисления.

Даже в случае с окислительным разложением, в некоторых готовых маслах образование шлама начинается задолго до изменения общего кислотного числа. Это обстоятельство часто наблюдается при проведении испытаний TOST (ASTM D 943) на стойкость новых масел к окислению.

Ниже приведены четыре метода мониторинга лака и шлама с помощью лабораторного анализа.

Процедура FTIR-нитрования

Рис. 10

Рис. 10Хорошо известно, что инфракрасная спектроскопия может эффективно применяться для мониторинга обычных продуктов окисления карбоксилатов, образующихся в результате цепных свободнорадикальных реакций. И, как было сказано выше, окисление является основным фактором образования шлама и лака. Однако в случае термического окисления из-за взрыва пузырьков воздуха потенциал лака часто проявляется более резко при мониторинге полосы нитрования FTIR.

Сильный жар, вызванный схлопыванием пузырьков, вызывает реакции нитроокисления. При элементном измерении было обнаружено, что объем азота в масле с высоким содержанием смолистых веществ, подобных шламу, увеличивается в десять раз. Для получения наилучших результатов инфракрасный спектрометр следует установить в режим медленного сканирования с использованием толстой ячейки (длина пути 500 микрон). Нитрование возрастает при волновом числе 1630 (~ 6,15 мкм). На рис. 10 показан инфракрасный спектр двух масел, одно с умеренным пиком нитрования, а другое — с ярко выраженным пиком.

Процедура ультрацентрифугирования

В некоторых лабораториях для оценки выпадения осадка применяется ультрацентрифугирование. Небольшое количество образца помещается в специальную пластиковую пробирку без разбавления растворителем. Пробирку помещают в ультрацентрифугу на 30 минут при 20 000 об/мин. При испытании масло подвергается воздействию гравитационных сил, достигающих 34 800 g. Это позволяет эффективно извлекать шлам и вещества, предшествующие образованию лака, в результате чего они собираются на дне пробирки.

Затем плотность концентрированного материала сравнивается с визуальной шкалой отложений (см. рис. 11), первоначально разработанной компанией Mobil Oil. При использовании 8-ступенчатой системы первые признаки отложений лака соответствуют индексам 4–5. Значения 5–6 указывают на пограничное состояние и необходимость более частого отбора проб и мониторинга. Оценка 7–8 указывает на сильную тенденцию к образованию лака и необходимость немедленного обслуживания масла.

Рис. 11

Рис. 11Колориметрический тест и спектрофотометрия

Как говорилось выше, подготовка мембраны для теста может выполняться в лаборатории или в полевых условиях. Чем меньше поры, тем лучше собираются оксиды и шлам. В лаборатории рекомендуется использовать мембрану с порами от 0,3 до 0,8 микрон. Чтобы ускорить подготовку образца, можно добавить в масло растворитель, например петролейный эфир.

Впоследствии цвет пятна можно оценить с помощью опубликованных сравнительных образцов или автоматически с применением спектрофотометра (например, модели Macbeth 3000). В одном из методов используется система преобразования данных спектрофотометрии, разработанная CIE (Международной комиссией по освещению). Результатом применения методики являются трехкоординатные значения x, y и z, однозначно представляющие истинную разницу в цвете. Аналогичная процедура описана в Рекомендациях SAE J1545. Эта процедура анализа масла еще не отработана.

Гравиметрическая процедура

Этот метод анализа аналогичен описанному выше колориметрическому исследованию пятна, но вместо оценки цвета измеряется вес компонентов осадка. Метод близок к процедуре, описанной в ASTM D 892 (нерастворимые пентан и толуол). Процедура упрощается следующим образом:

a. Пропустите пробу масла, разбавленную петролейным эфиром, через 0,2-микронную мембрану и взвесьте фильтрат, чтобы определить общее количество нерастворимых веществ.

b. Пропустите толуол через мембрану (и фильтрат) и взвесьте оставшийся фильтрат. Вычтите нерастворимые в толуоле вещества из общего количества нерастворимых веществ, чтобы определить массу смолистого органического вещества.

c. Наконец, пропустите через мембрану пиридин, чтобы выявить неорганические соединения (оставшийся фильтрат). Вычтите массу нерастворенных в пиридине веществ из массы компонентов, не растворенных в толуоле, чтобы определить количество нерастворимых металлоорганических соединений.

Органические смолистые вещества и металлоорганические вещества считаются предвестниками образования шлама и лака.

Как удалить лак и шлам?

На практике сильно окисленные смазочные материалы и гидравлические жидкости не подлежат переработке и возврату в эксплуатацию. Однако, если речь идет о маслах с относительно низкой вязкостью (ISO VG 100 или ниже), значительное количество субмикронного смолистого материала может быть удалено из масла с использованием сепараторов заряженных частиц.

Эти устройства, также называемые электростатическими осадителями, разделяют мелкие углеродные и оксидные частицы с помощью индуцированных полем электромеханических сил (зарядов), действующих на полярный углерод и нерастворимые оксиды. Заряженные суспензии осаждаются на собирающих элементах или пластинах с противоположным зарядом, плотно прилипая к ним.

Использованные собирающие элементы затем утилизируются или восстанавливаются. В отличие от фильтров, которые в первую очередь удаляют крупные частицы за счет задерживания более мелкими порами, сепараторы заряженных частиц незаменимы благодаря способности удалять органические и углеродные суспензии из масла на субмикронном уровне. Вскоре будет опубликована статья, посвященная устройству и применению сепараторов заряженных частиц.

Среди других методов удаления тонкодисперсных полярных суспензий из масла следует отметить различные агрегатные среды, включая насадочные колонки, содержащие фуллерову землю, активированный оксид алюминия и ионообменные смолы. Кроме того, некоторые очень плотные фильтрующие материалы глубинного типа, часто используемые в качестве автономных фильтров, обладают выраженной способностью задерживать углеродные суспензии.

Заключение

Анализ масла играет важную роль в контроле за образованием лака и шлама. Во многих случаях проблемы можно предотвращать до их возникновения. Было установлено, что локальный нагрев поверхностей, вовлечение воздуха и окисление являются первопричинами образования нерастворимых углеродов и оксидов, которые приводят к формированию шлама и лака. Масла одних сортов могут быть значительно более предрасположены к образованию отложений, чем другие сорта. Кроме того, формирование отложений во многом предопределяется условиями эксплуатации.

Если это возможно, следует заранее принять меры для предотвращения или замедления формирования шлама и лака. В тех случаях, когда такие меры нецелесообразны или попросту недостаточно эффективны, анализ масла позволяет обнаружить первые признаки ухудшения его состояния задолго до отказа машины. Существуют процедуры как для полевых условий, так и для лабораторного анализа, которые зарекомендовали себя в качестве эффективных методов анализа масла.

- Автор статьи:Джим Фитч (Jim Fitch), Корпорация Noria

- Источник:Using Oil Analysis to Control Varnish and Sludge

- Использованная литература:1) Робертон, Р.С. и Дж. М. Аллен, «Сохранение гидравлического масла: новый взгляд на деградацию масла», издание «Гидравлика и пневматика», WA761TP715

2) Робертон, Р.С. и Дж. М. Аллен, «Исследование характеристик масла в гидравлических системах с числовым программным управлением», Национальная конференция по гидравлической энергии, 1974 г.

3) Иваката, Кейсаку и др., «Нитроокисление масла в дизельных двигателях для тяжелых условий эксплуатации», SAE 932839

4) Фитч, Е. K., «Проактивное техническое обслуживание механических систем», Elsevier Science Pulblishers, 1992 г.

5) Инженерный отдел Parker Hannifin Packing, статья H5, «Предотвращение выхода из строя уплотнения, вызванного дизель-эффектом», Симпозиум «Уплотнения в гидравлике», 1 марта 1973 г., Мюнхен, Германия

6) Симпозиум «Старение масел в гидравлике», 8-10 апреля 1981 г., BHRA Fluid Engineering, Кембридж, Англия

7) Сасаки, Акира и др., «Использование электростатической жидкой очистки для контроля загрязнения гидравлического масла», 42-е ежегодное собрание STLE, 11-14 мая 1987 г.

8) Лансдаун, А. Р., «Смазка в высокотемпературных системах», Mechanical Engineering Publications, Ltd., 1994 г.

9) Ван, Дж. Т., «Дизель-эффект в гидравлических системах», журнал Basic Fluid Power Research Journal, 16, 2, 305-311

10) Мортье, Р.М. и др., «Химия и технологии смазочных материалов», VCH