Я уже начал было сомневаться в выборе своего карьерного пути. Возможно, некоторые из вас испытывали подобные чувства. В конце концов, через некоторое время я понял, что за отсутствием интереса к области и ее плачевным состоянием кроются огромные возможности! Это напоминает мне историю о двух продавцах обуви. Они оба были отправлены фабрикой в Африку, чтобы посмотреть, есть ли там рынок сбыта для их продукции. Первый продавец быстро доложил: «Это ужасное место для бизнеса: никто не носит обувь». Второй продавец сообщил: «Это фантастическая возможность для развития бизнеса. Никто не носит обувь!». Сначала я воспринимал индустрию смазки как первый продавец. Но вскоре я увидел в ней огромный потенциал.

Оптимальное эталонное состояние

Оптимальное эталонное состояние смазки (ORS) – это важнейшая концепция, обеспечивающая соответствие смазки мировым стандартам и повышение надежности машины. В двух словах – это предписанное состояние конфигурации машины, условия эксплуатации и мероприятия по техническому обслуживанию, необходимые для достижения и поддержания заданных уровней надежности. Безупречность смазывания достигается тогда, когда текущее состояние смазки приближается к Оптимальному эталонному состоянию.

Существует множество критически важных параметров ORS. Они связаны с подготовленностью персонала, готовностью машин, точностью подбора смазочных материалов, точностью применения смазки и анализом масла. Достижение ORS почти всегда включает в себя изменения или модификации. Каждый атрибут должен быть:

- точным и определимым (например, конкретный уровень масла в поддоне);

- измеримым (например, удельная вязкость) или проверяемым (например, расположение пробоотборного клапана);

- управляемым (путем модификации) и устойчивым (путем обеспечения непрерывности программы);

- способным обеспечить достижение желаемых целей надежности, определяющих финансовую выгоду, безопасность и готовность машины.

Сегодня, спустя десятилетия, в индустрии смазывания наблюдается значительный прогресс. Конечно, предстоит еще много работы. Но именно этот факт представляет большие возможности как для пользователей, так и для поставщиков. Многие увидели эту возможность и уже пожинают плоды, но для тех, у кого есть видение и кто готов принять вызов, здесь еще есть мощный потенциал. Как говорится, возможность сама стучится в дверь.

Извлеченные уроки

Теперь, 32 года спустя, я составил «список извлеченных уроков», связанных с моим опытом в индустрии смазывания и анализа масла. Благодаря этим урокам мне стало известно о многих из возможностей, о которых я рассказываю. Хотя эти темы уже не раз обсуждались в прошлом и не являются глубокомысленными рассуждениями, они являются фундаментальными концепциями, которые в значительной степени недостаточно развиты и, на мой взгляд, должны быть приняты пользователями в качестве основы для любой трансформационной стратегии.

Вот некоторые из извлеченных мною уроков.

- На смазывание сильно влияет человеческий фактор. Машины выходят из строя в основном по вине человека, то есть из-за того, что мы делаем то, чего делать нельзя, и не делаем то, что нужно. Решающие факторы, определяющие наше поведение, – это культура, вознаграждение, признание и атмосфера общения.

- Отказ машины, вызванный смазкой, легко контролируется. В наибольшей степени ответственность за такой контроль лежит на организации, эксплуатирующей машину. Тем не менее, производители оборудования, поставщики смазочных материалов, поставщики компонентов и лаборатории также оказывают большое влияние на срок службы машины. Рис. 2 иллюстрирует атрибуты оптимального эталонного состояния (ORS) и распределение ответственности, а на боковой панели (слева) определено оптимальное эталонное состояние.

- Чистые, обезвоженные и негорячие смазочные материалы дают огромные преимущества благодаря надежности (проактивное техническое обслуживание). В большей части опубликованных тематических исследований смазки машин данная стратегия взята за основу. Проактивное техническое обслуживание позволяет отслеживать и устранять первопричины до того, как будет нанесен серьезный ущерб. Одни из самых важных причин, которые требуется выявлять, – частицы, влага и перегрев.

- Нехватка смазки – это повсеместная, но значительно недооцененная причина преждевременного отказа машины. Умеренное масляное голодание зачастую трудно или невозможно обнаружить. Очевидно, что нехватка смазки приводит к тому, что функции смазки перестают полноценно выполняться. Изучайте неочевидные и множественные причины возникновения масляного голодания.

- Грамотно выполняемые ежедневные экспресс-проверки очень эффективны для раннего обнаружения многих распространенных проблем со смазкой. К сожалению, такие проверки в большинстве случаев проводятся ненадлежащим образом и зачастую ограничиваются лишь контролем уровня и проверкой на наличие утечек. Очевидные возможности для обнаружения и исправления проблем, как правило, не используются.

- Организации обычно получают лишь около 10 процентов доступной выгоды от анализа масла. Большинство программ анализа масла сведены к абсолютному минимуму операций и выполняются на месте неквалифицированным персоналом. Многие важные улучшения, связанные с качеством проб и частотой их отбора, качеством выполнения измерений и методологией интерпретации, часто остаются без внимания.

- Образование обогащает культуру технического обслуживания и является мощным стимулом для изменения и совершенствования программы смазки. Как педагоги, мы внимательно следим за тем, как наши клиенты совершенствуют свои программы смазки. Совершенно очевидно, что успех программы напрямую зависит от образования персонала.

- Техническое обслуживание, основанное на процедурах, усиливает осведомленность и подчеркивает важность правильного выполнения задач. Отсутствие процедур говорит о том, что задачи обычно выполняются как попало. Документирование надлежащих методов выполнения процедур подчеркивает необходимость выполнять верные действия с самого первого раза и при каждом последующем обслуживании.

- Степень важности машины и другие факторы риска позволяют правильно расставить приоритеты при техническом обслуживании и распределить ресурсы. Контролировать все потенциальные первопричины отказа для каждой машины на предприятии – расточительно и обременительно. Определение вероятности сбоев и их последствий – гораздо лучший способ оптимизации при преобразовании программы.

Ускорение внедрения оптимальной системы смазки на предприятии

Почему предприятия часто затягивают с внедрением оптимальных методов смазки? Этот вопрос уже много лет озадачивает профессионалов в отрасли. Основные атрибуты оптимального эталонного состояния широко известны и, безусловно, могут быть применены. Преимущества также хорошо задокументированы и подкреплены бесчисленными ситуационными исследованиями, а риски и затраты относительно низкие. Так почему же концепция ORS еще не применяется повсеместно?

Я думаю, что это в наибольшей степени связано с моделью принятия технологий (TAM), которая была впервые введена Фредом Дэвисом. Согласно этой широко известной теории, принятие и применение пользователями новой технологии зависит от ряда факторов. Именно эти факторы влияют на то, как и когда нововведение будет использоваться:

Воспринимаемая полезность. Этот фактор представляет собой «степень уверенности человека в том, что использование той или иной технологии повысит эффективность его работы». Например, каким образом более эффективные методы борьбы с загрязнением повлияют на работу специалистов по техническому обслуживанию и их подчиненных?

Воспринимаемая простота использования. Дэвис определяет этот фактор как «степень уверенности человека в том, что использование конкретной технологии не потребует усилий». В сфере смазки поддерживать текущее положение вещей несложно, однако внедрение модернизированных методов смазки может рассматриваться как трудоемкое и дорогостоящее мероприятие (в период развертывания), нарушающее привычный уклад.

Основные элементы ТАМ показаны на рис.1. Они во многом отражают проблемы, стоящие перед индустрией смазки. Тот факт, что внедрение оптимальных методов смазки не пользуется популярностью в отрасли, говорит об отсутствии прогресса в некоторых из этих аспектов.

Рисунок 1. Эта реляционная диаграмма иллюстрирует элементы Модели принятия технологии (TAM).

Рисунок 1. Эта реляционная диаграмма иллюстрирует элементы Модели принятия технологии (TAM).По сути, необходимо, чтобы пользователи верили, что оптимизированная технология смазки:

- обеспечит значительные улучшения в сравнении с текущим состоянием смазки во многих критических областях;

- принесет реальную пользу организациям и отдельным техническим специалистам (с точки зрения карьерного и финансового роста);

- подразумевает управление рисками и затратами при развертывании;

- является устойчивой.

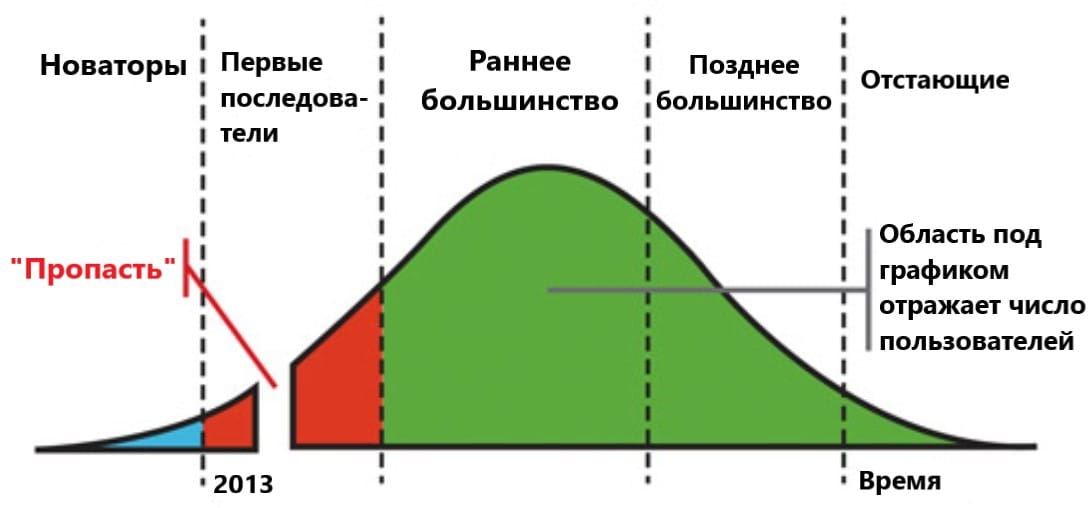

Еще более распространенной моделью является цикл внедрения технологий. Эта модель разделяет пользователей (клиентов) на группы в зависимости от их склонности пробовать новые технологии. Эти группы характеризуются в соответствии с несколькими уникальными характеристиками, такими как:

- Новаторы. Это высокообразованные люди с прогрессивным мышлением, которые часто рассматриваются как склонные к риску.

- Первые последователи. Это молодые и хорошо образованные руководители, готовые отстаивать инновационные идеи.

- Раннее большинство. Эта группа консервативна, но открыта для постоянного совершенствования.

- Позднее большинство. Эти люди старше, менее образованы, довольно консервативны и менее подвержены влиянию социальных или технологических тенденций.

- Отстающие. Эта группа очень консервативна, самая возрастная, наименее образованная и меняется медленнее всех.

Эти группы формируют график внедрения, показанный на рис. 3. В своей книге «Преодоление пропасти» Джеффри Мур дополняет график тем, что он называет «пропастью», и утверждает, что прогресс на временной шкале критически зависит от преодоления этой пропасти. Пропасть – это точка, в которой большинство новых технологий не могут стать популярными на рынке. Многие компании, внедряющие новые технологии, не продвигаются вперед, т. к. им не удается достичь критической массы, позволяющей преодолеть пропасть.

Рисунок 2. В этой таблице показаны критические атрибуты Оптимального эталонного состояния смазки (ORS) и распределение ответственности по контролю за этими атрибутами. Обратите внимание, что контроль посредством обратной связи относится к изменениям машины после ее установки на эксплуатирующем предприятии.

Рисунок 2. В этой таблице показаны критические атрибуты Оптимального эталонного состояния смазки (ORS) и распределение ответственности по контролю за этими атрибутами. Обратите внимание, что контроль посредством обратной связи относится к изменениям машины после ее установки на эксплуатирующем предприятии.В индустрии смазки изменения, необходимые пользователям для достижения оптимального эталонного состояния, можно рассматривать так же, как и любую новую, развивающуюся технологию. Многие элементы или атрибуты, составляющие ORS, действительно являются технологиями, а остальные представляют собой методы. Технологии ORS – это передовые составы смазочных материалов, инструменты анализа масла, смазочные устройства, инспекционные инструменты и др. Вместо одной технологии, такой как, например, смартфон, ORS представляет собой набор методов и технологий. Пользователю это может показаться, что это слишком сложно. Другими словами, существует восприятие риска развертывания и потенциальной неспособности «преодолеть пропасть».

Оптимальное надежное производство: аутсорсинг

Рисунок 3. Джеффри Мур дополнил цикл внедрения технологий, включив в него «пропасть», из-за которой большая часть новых технологий не становятся популярными на рынке.

Рисунок 3. Джеффри Мур дополнил цикл внедрения технологий, включив в него «пропасть», из-за которой большая часть новых технологий не становятся популярными на рынке.Состояние надежности машин и производства в целом должно быть не максимизировано, а оптимизировано. При смазке и техническом обслуживании самое главное – точность, то есть правильно выбранная смазка, точное ее количество, точный метод контроля, точно соблюдаемая периодичность повторного смазывания и т. д. Оптимальное надежное производство (ORP) – это предприятие, которое приближается к ORS по всем параметрам, обеспечивающим надежность, причем смазка является одним из наиболее важных.

Многие из нас, включая корпорацию Noria, имеют большое влияние в смазочной промышленности, остальные же являются пользователями и поставщиками продуктов и услуг. Преодоление пропасти в цикле внедрения отвечает интересам всех и каждого. Здесь нет никакой секретной формулы, просто нужно проделать очень много критически важной работы. Промедление – это, пожалуй, самый большой риск. Необходимы некоторые специальные навыки и инструменты. Лучше всего найти опытных специалистов, разбирающихся в наиболее важных атрибутах оптимального эталонного состояния. К сожалению, «старички» могут направить предприятие в неправильную сторону, если их навыки не развиваются за счет периодических тренингов.

Аутсорсинг – отличный вариант, избавляющий от необходимости нанимать или развивать внутренние ресурсы, необходимые для преодоления пропасти. Этот подход также позволит не отвлекаться от других рутинных задач и управления предприятием. Поставщики услуг, такие как Noria, могут предоставить необходимые экспертные ресурсы, чтобы упростить (или выполнить под ключ) переход к оптимальному надежному производству. Среди предлагаемых услуг – обучение, модификация установок, разработка процедур, разработка программы анализа масла, комплектование смазочными материалами, модернизация хранилища смазки и многое другое.

- Автор статьи:Джим Фитч, корпорация Noria

- Источник:How to Optimize the State of Lubrication